Plast med lav tetthet har gjort det mulig å utvikle rimeligere og mer drivstoffeffektive kjøretøyer med lang levetid. Den økende bruken av plast i denne industrien har imidlertid ført til en stor opphopning av plast i bruk (stående mengde) og, i forlengelsen av det, gjort bilene mindre egnet for materialgjenvinning.

Selv om Norge anses som et foregangsland når det gjelder retur av kasserte kjøretøyer til godkjente behandlingsanlegg, er dagens system i stor grad lineært, og 99% av plasten havner vanligvis i forbrenningsanlegg eller på fyllplasser. En viktig barriere for sirkularitet er mangelen på regulering som fokuserer på håndtering av plast, ettersom det er mulig å oppfylle målene for gjenvinning i dagens ELV-direktiv nesten helt uten materialgjenvinning av plast.

Plastsystemet i bilindustrien er komplekst og vil kreve innføring av nye forretningsmodeller for å redusere etterspørselen (f.eks. gjennom delingstjenester), prinsippet om design for gjenvinning for å redusere antall typer polymerer, og regulering for å få på plass en velfungerende infrastruktur for materialgjenvinning.

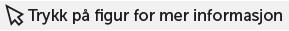

Uansett løsning vil samarbeid med de andre nordiske landene (særlig Sverige) være viktig ettersom Norge ikke har noen bilfabrikker og volumene ikke er store nok til å rettferdiggjøre de store investeringene som trengs. Vår analyse viser at industrien kan gå fra 1% til 68% sirkularitet innen 2040o, og at etterspørselen etter ny plast kan reduseres med 9,000 tonn (ca. 21%). I tillegg kan ambisiøs bruk av disse virkemidlene for sirkularitet alene redusere klimagassutslippene knyttet til plast i bilindustrien med 32%, fra 163,000 tonn CO2ekvivalenter i 2020 til 111,000 tonn i 2040.

FIGUR 20

Potensielle resultater av å implementere et systemendringsscenario

Baselinescenario:

Plasten hoper seg opp i et svært lineært system

Etter hvert som befolkningen i Norge har blitt rikere, har antallet kjøretøyer per innbygger økt fra ca. 0,42 i 1990 til ca. 0,62 i dag (sammenlignet med EU-gjennomsnittet på 0,5622), og det forventes at dette vil stabilisere seg på ca. 0,68 per person innen 2040.

Samtidig har plastinnholdet per kjøretøy globalt økt fra ca. 160kg i 1990 til ca. 250kg i dag, en økning på nærmere 60%. Bruken av plast i kjøretøyer har en rekke fordeler, som lav tetthet, drivstoffeffektivitet, lav kostnad, lang levetid og sikkerhet23. Det forventes at plastinnholdet kommer til å øke til ca. 280kg per kjøretøy innen 2040, særlig ettersom trenden går mot større biler og mer bruk av elbiler, der lav vekt er viktig og det er mindre strenge krav til varmebestandighet. Disse trendene har gjort at plast har hopet seg opp i den norske kjøretøyparken, til anslagsvis 740,000 tonn i 2020.

Økningen i bruken av plast har ført til økt drivstoffeffektivitet og dermed lavere utslipp i bruksfasen, men det har også bidratt til en nedgang i materialenes gjenvinnbarhet og dermed flyttet miljøbelastningen fra bruksfasen til sluttbehandlingsfasen.

Plast har typisk blitt brukt til å erstatte stålkomponenter i kjøretøyer, noe som umiddelbart reduserer sannsynligheten for gjenvinning av materialene ettersom materialgjenvinningsgraden for stål er høyere og det er lettere å sortere ut stål enn plast fra de fragmenterte restene. I tillegg har antallet ulike polymerer som brukes, økt, særlig konstruksjonsplast, i tillegg til at det har vært økt bruk av komponenter i kompositt- og multimaterialer, som gjør mekanisk gjenvinning av plast fra kjøretøyer ekstremt utfordrende. Disse designtrendene har ført til en betydelig reduksjon i kjøretøyenes gjenvinnbarhet.

Selv om Norge er et foregangsland innen håndtering av kasserte kjøretøyer, er dagens system i stor grad lineært, og bare 1% av plasten demonteres (hovedsakelig støtfangere) for ombruk eller materialgjenvinning. De resterende 99% brennes eller sendes til et avfallsdeponi.

Returordningen for kasserte kjøretøyer som ble innført på slutten av 1970-tallet, i tillegg til en vellykket vrakpantordning, har gjort det mulig for Norge å ha oversikt over hvor kasserte biler havner, noe som har vist seg å være en utfordring i resten av Europa. Utover innsamling mangler Norge imidlertid den infrastrukturen som trengs for å lukke materialstrømmene.

Norge har tilgang til teknologi for etterbehandling av fragmenterte rester (post-shredder technologies – PST) med tanke på

gjenvinning av metall, men det finnes ingen avanserte PST-løsninger i regionen for gjenvinning av plast fra restfraksjonen (også kalt fluffen). Resultatet er at det per i dag bare er en marginal mengde plast fra kasserte kjøretøyer som gjenvinnes. De største aktørene er Stena og Norsk Gjenvinning. Selv om post shredder-teknologi er kommersielt tilgjengelig og under stadig utvikling, er det ikke vanlig praksis å bruke slike løsninger da de fleste land har ingen økonomiske eller regulatoriske insentiver for dette.

Dagens regelverk fokuserer ikke i stor nok grad på plast, men dette forventes å endre seg når det reviderte direktivet for kasserte kjøretøyer trer i kraft, med materialspesifikke mål for resirkulert innhold og gjenvinning24. Endrede ambisjoner i regelverket er avgjørende for å få på plass de investeringene i infrastrukturen som trengs for å gjenvinne bilplast etter endt levetid.

Selv med dagens ikke-materialspesifikke mål for kasserte kjøretøyer betyr den raskt økende andelen bilplast at det er en reell risiko for at man ikke klarer å oppfylle kravene uten å gjenvinne en del av plasten.

I tillegg til mangel på effektiv regulering og infrastruktur er det en rekke andre viktige barrierer for sirkularitet for bilplast, blant annet mangelen på design for gjenvinning for å gjøre noe med økningen i bruken av komplekse komposittmaterialer og tilsetningsstoffer og antallet polymerer; mangelen på økonomiske insentiver til å demontere kjøretøyer og gjenvinne plasten ettersom det medfører høye arbeidskostnader, transportkostnader og lav videresalgsverdi sammenlignet med deponering; og lav bruk av gjenvunnet innhold på grunn av bilindustriens strenge kvalitetskrav og fokus på estetikk.

Dekk er ikke inkludert i modelleringen grunnet svært ulike behandlingsløsninger etter kassering, men de er viktige å ta med i betraktningen på grunn av de store mengdene plastavfall og klimagassutslipp som genereres ved forbrenning, som er den mest brukte avhendingsmetoden for kasserte dekk.

Dekk bidrar fortsatt til store mengder avfall i Norge, hele 60,000 tonn i 2020, hvorav rundt 46% (ca. 28,000 tonn) er plast. Det meste (92%) av dette plastavfallet brennes, mens bare 8% går til ombruk eller gjenvinning. Det forventes at kjemisk gjenvinning kommer til å spille en viktig rolle i behandlingen av dekk, og det er allerede en rekke pilot- og småskalaanlegg på gang. I Norge har for eksempel Enviro Systems utviklet en lokal fabrikk som gjenvinner dekk via pyrolyse.

Som det fremgår av Kapittel 1, er mikroplast utenfor denne studien.

Slik oppnår vi sirkularitet:

Bildelingsløsninger og oppskalering av avansert post shredder-teknologi kan bidra til en kursendring

Bilindustrien i Norge må satse på ambisiøse virkemidler for sirkularitet for å redusere avhengigheten av ny fossilbasert plast og oppnå et mer sirkulært system. Å redusere plastforbruket ved hjelp av delingstjenester og endringer i transportmåter kan eliminere 12% av plastbehovet i 2040. I tillegg vil det være mulig å oppnå et sirkularitetsnivå på 68% innen 2040. På kort sikt avhenger dette i stor grad av virkemidler nedstrøms, ettersom den lange levetiden til kjøretøyer i Norge (ca. 18 år) gjør at designvirkemidler som settes inn det neste tiåret, vil ha begrenset innvirkning på avfallsproduksjonen.

Delingstjenester og endringer i transportmåter har et betydelig potensial for å oppskaleres, redusere behovet for kjøretøyer per innbygger og dermed etterspørselen etter plast. Dette gjelder særlig i byer som Oslo, der disse modellene allerede har begynt å bli utbredt. I mindre byer og i distriktene har slike modeller et mer begrenset potensial. Denne endringen skjer ikke på grunn av plast, men en av tilleggsgevinstene er at den reduserer plastbruken.

I dag står en gjennomsnittlig bil parkert i 95% av sin levetid25. Dette er en ekstremt ineffektiv bruk av verdifulle ressurser. Delingstjenester som Getaround og Bilkollektivet kan potensielt endre dette, og den forventede økningen i selvkjørende biler kommer trolig til å forsere utviklingen. Innføringen av delingstjenester og endringer i transportmåter kan redusere bilparken med 11% innen 2040 i forhold til Baselinescenarioet, noe som vil gi en reduksjon i plastetterspørselen på 12%.

FIGUR 21

Ved hjelp av virkemidler for sirkularitet kan bilindustrien oppnå 68 % sirkularitet innen 2040

Design for gjenvinning er avgjørende for bilindustrien, men antas å ha liten innvirkning på materialgjenvinningsgraden før 2040. Dette omfatter forenkling og standardisering av polymertyper og å redusere bruken av komponenter i kompositt- og multimaterialer.

Dersom design for gjenvinning blir utbredt for bilkomponenter, kan det potensielt redusere tapene fra mekanisk gjenvinning til 15%, ned fra 30% i dag26,27. Den økende bruken av armert plast som inneholder fyllstoffer og tilsetningsstoffer, har i praksis gjort mekanisk gjenvinning av plastkomponenter fra biler umulig. Ved å bytte til komponenter i monomaterialer, unngå bruk av lakk, bruke færre og standardiserte polymertyper og om mulig unngå å kombinere ulike polymerer, kan vi få en mye høyere gjenvinningsgrad med mekanisk gjenvinning og dermed også gjenvunnet materiale av bedre kvalitet, som i sin tur vil føre til en høyere grad av gjenvinning i lukket kretsløp. Design for gjenvinning har allerede begynt å få fotfeste i bilindustrien, med bedrifter som utvikler selvforsterkede PP-komponenter som har like gode eller bedre mekaniske egenskaper, men som forenkler gjenvinningsprosessen.

For å få innført prinsippet om design for gjenvinning trengs det standarder som gjelder for hele industrien, og som etterleves strengt. Selv om industrien spiller en viktig rolle i å utvikle og håndheve disse standardene, trengs det politisk støtte ettersom bilindustrien i stor grad er drevet av kostnader og så langt har optimalisert bruken av design som gir kostnadsmessige gevinster.

Det forventes at det i det reviderte ELV-direktivet vil bli fastsatt mål for materialspesifikke gjenvinningsgrader, ettersom dagens mål, som gjelder alle materialer generelt, har hatt liten innvirkning på plastgjenvinning da de utgjør en relativt liten andel av kjøretøyets totale vekt. Dette vil legge press på produsentene av originalutstyr om å innføre gjenvinning av komponenter til et nøkkelkriterium i designen.

I tillegg kommer det reviderte direktivet trolig til å innføre obligatoriske krav til gjenvunnet innhold, som vil være avgjørende for å redusere nedsirkuleringen til et minimum. Mange produsenter av originalt innhold setter også sine egne mål for gjenvunnet innhold (f.eks. Volvo, med 25% innen 2025), og tidlig innføring av design for gjenvinning vil være avgjørende for å sikre stabil tilgang til gjenvunnet materiale i fremtiden.

FIGUR 22

Virkemidlene som vil ha størst innvirkning i bilindustrien, er mekanisk og kjemisk gjenvinning

Ombruk av istandsatte plastkomponenter vil kunne redusere etterspørselen etter plast i sektoren generelt, men potensialet vil trolig være minimalt og begrenset til reparasjoner.

Prosessen er tid- og arbeidskrevende, og demonteringsgraden er lav i Norge. Eksempler på beste praksis fra andre land, som Frankrike, tyder imidlertid på at det er rom for forbedring, og det er allerede eksempler på at dette også skjer i Norge, drevet av de store kostnadsforskjellene mellom nye og brukte bildeler for reparasjon.

Innen 2040 er det anslått at etterspørselen kan reduseres med 4 % i forhold til Baselinescenarioet som følge av ombruk av komponenter. Potensialet for ombruk av plastkomponenter er i stor grad avhengig av modulær, standardisert kjøretøydesign, bruk av ikke-destruktive demonteringsprosesser og kanaler for videresalg av brukte deler, som for tiden er lite utviklet men i vekst i Norge. Dette vil imidlertid trolig være begrenset til ødelagte deler på biler som er i bruk, eller erstatningsbiler fra forsikringsselskaper, heller enn nye biler. Det vil også kreve at de tekniske spesifikasjonene ikke endres gjennom kjøretøyets levetid,

eventuelt blir mer fleksible for visse komponenter, særlig komponenter som ikke er sikkerhetskritiske. Disse utfordringene betyr at potensialet for ombruk fortsatt kommer til å være begrenset.

Ønsket om å redusere vekten til et minimum, og dermed også drivstofforbruket, har gjort at bilindustrien har jobbet hardt for å optimalisere bruken av plast i kjøretøyer. Fremtidig innovasjon kan redusere plastinnholdet ytterligere28,29, men trolig bare minimalt, særlig grunnet økningen i elbiler, der bruken av plast kommer til å øke for å gjøre bilene lettere og dermed forlenge rekkevidden.

Virkemidler som settes inn nedstrøms, kommer trolig til å ha størst betydning frem mot 2040. De viktigste virkemidlene nedstrøms i bilindustrien er oppskalering av avansert post shredder-teknologi og kjemisk gjenvinning.

Å øke materialgjenvinningsgraden for bilplast er i stor grad avhengig av oppskalering og forbedring av post shredder-teknologi i Norge, ettersom demontering av plastkomponenter begrenses av økonomiske og logistiske utfordringer.

De fleste gjenvinningsaktører foretrekker “post shredder”-teknologi fremfor demontering30 da det er mer kostnadseffektivt med tanke på plastmengden som skal gjenvinnes. Demontering av store komponenter har imidlertid en verdi når det gjelder å få på plass renere plaststrømmer, og bør derfor etterstrebes i den grad økonomien tillater det.

På grunn av de store investeringene som trengs, vil utbredt bruk av post shredder-teknologi i Norge være avhengig av bedre økonomiske vilkår for gjenvinning av konstruksjonsplast. Dette vil blant annet handle om å øke prisen på deponering og på gjenvunnet plast, i tillegg til sterke politiske insentiver som forventes å bli innført i det reviderte ELV-direktivet og til en viss grad også av store industriaktører i regionen, for eksempel Volvo, som har begynt å vise interesse for gjenvinningsordninger med lukket kretsløp.

Samtidig må alternative deponeringsmetoder (dvs. bruk av fyllplasser og forbrenning) bli mindre attraktive fra et økonomisk perspektiv, eller strengt regulert. Med tanke på volumene som kreves for å rettferdiggjøre investeringer i denne teknologien, er samarbeid mellom Norge og nabolandene av avgjørende betydning.

Kjemisk gjenvinning vil også spille en viktig rolle i bilindustrien, særlig for materialgjenvinning av plast som ikke gjenvinnes ved hjelp av avansert post shredder-teknologi eller ikke er egnet for mekanisk gjenvinning.

Med tanke på ressursbruk, energibruk og klimagassutslipp er mekanisk gjenvinning å foretrekke fremfor kjemisk gjenvinning, men utfordringene forbundet med utsortering av plast etter fragmentering begrenser skalerbarheten til denne metoden. Selv om alle de tilgjengelige virkemidlene brukes til sitt maksimale potensial og beste praksis innføres over hele Europa, anslås det at bare 35% av det totale plastavfallet fra kasserte kjøretøyer i Norge vil gjenvinnes mekanisk og produsere ca. 20,000 tonn gjenvunnet materiale.

Mekanisk gjenvinning av teknisk plast og plastkompositter er utfordrende teknisk sett,

ettersom egenskapene til polymerer i kasserte kjøretøyer forringes i bruksfasen på grunn av UV-stråling, slitasje osv., som fører til gjenvunnet materiale av dårlig kvalitet. I tillegg har plastkomponenter i kjøretøyer typisk vært underlagt veldig strenge spesifikasjoner og krevd materiale av jomfruelig kvalitet, særlig for sikkerhetskritiske deler og utvendige komponenter som påvirker kjøretøyets utseende. Potensialet for mekanisk gjenvinning i lukket kretsløp er derfor begrenset.

Det er fortsatt mulig å bruke mekanisk gjenvunnet materiale fra andre sektorer, men både kvaliteten og kvantiteten gjør at omfanget er begrenset. Disse tekniske utfordringene og det faktum at lettfraksjonen egner seg så godt for varmebehandling, gjør at vi forventer at kjemisk gjenvinning kommer til å spille en stadig viktigere rolle i sektoren – dog som et supplement til andre metoder. I systemendringssenarioet kommer ca. 22% av plastavfallet, eller ca. 13,000 tonn, til å bli kjemisk gjenvunnet og havne tilbake i plastsystemet innen 2040.

FIGUR 23

Viktige anbefalinger per aktør

Anbefalinger

Tre hovedtiltak bør prioriteres:

- Å akselerere innføringen av nye forretningsmodeller ved å endre innrettingen på økonomiske insentiver (f.eks. moms, parkeringsavgifter), med særlig fokus på delingsløsninger, og bytte til andre transportformer som buss, elsparkesykkel, sykkel osv.

- Politiske virkemidler, spesielt at det reviderte ELV-direktivet kommer til å inneholde materialspesifikke gjenvinningsmål, kombinert med krav om forenkling og standardisering av polymertyper og redusert bruk av kompositter og komponenter av multimateriale.

- Oppskalering av avansert post shredder-teknologi som vil tilrettelegge for mekanisk og kjemisk gjenvinning lokalt.

Felles for alle disse tiltakene er at samarbeid med de andre nordiske landene (særlig Sverige) kommer til å bli viktig, ettersom Norge ikke har noen bilprodusenter og avfallsmengdene er relativt små.